薄膜打孔机作为现代工业中的重要设备,其技术水平和应用范围正在不断拓展。未来,随着制造业对精密化、智能化和绿色化的需求日益增加,薄膜打孔机将迎来更广阔的发展空间,为各行各业提供更高效、更精准的加工解决方案。

超声波打孔是利用高频振动能量对薄膜材料进行局部加热和切割,从而形成孔洞。超声波打孔机的核心部件包括超声波发生器和振动头。超声波打孔具有无热影响、无毛刺和适用于多种材料的优点,但其加工速度和精度相对较低。

薄膜打孔机的打孔精度可以达到多少?

薄膜打孔机不同打孔方式的精度有所不同,具体如下:

气动打孔方式

普通气动打孔机:一般精度可控制在±0.2mm左右,适用于对精度要求不是很高的普通薄膜打孔场景,如常见的包装薄膜打孔用于挂孔、透气等功能。

高精度气动打孔机:在采用先进的控制系统和精密的机械部件后,精度可达到±0.05mm甚至更高,能满足一些对精度有较高要求的薄膜加工需求,如特定的电子薄膜打孔。

机械打孔方式

手动机械打孔机:精度相对较低,误差可能在±0.5mm以上,主要用于一些简单的、对精度要求不高的薄膜打孔,如手工制作等场景。

电动机械打孔机:通过电机驱动和较为精密的传动系统,精度通常可达到±0.1mm-±0.3mm,可满足一般工业生产中对薄膜打孔精度的要求。

激光打孔方式

常规激光打孔机:精度可达到±0.01mm,能在薄膜上打出尺寸精确、边缘光滑的小孔,广泛应用于对精度要求较高的电子、医疗等领域的薄膜加工。

高精密激光打孔机:至小孔径可达0.001mm以下,至密孔间距可达0.05mm以下,可实现微米级甚至更高精度的打孔,适用于对微孔加工要求很高的薄膜材料。

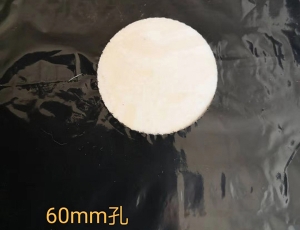

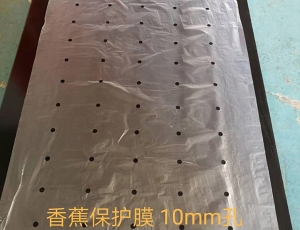

在食品、药品、日用品等包装中,薄膜打孔机用于加工透气孔、防潮孔或功能性孔洞。例如,水果包装袋上的微孔可以调节气体交换,延长保鲜期;药品包装袋上的小孔则用于控制药物释放速度。在标签、不干胶等印刷材料中,薄膜打孔机用于加工定位孔或撕拉孔,方便后续的模切和分切工序。

随着环保意识的增强,薄膜打孔机将更加注重节能和环保,减少能源消耗和材料浪费,推动绿色制造的发展。未来的薄膜打孔机可能会集成切割、印刷、复合等多种功能,实现一体化加工,提高生产效率和产品附加值。随着新材料的不断涌现,薄膜打孔机将适应更多种类的材料加工需求,例如生物降解材料、纳米材料等。